Por qué necesita nuestros servicios, sabe que está obteniendo profesionales altamente calificados que tienen la experiencia y los conocimientos para asegurarse de que su proyecto se realice correctamente y funcione.

Un encapsulado electrónico perfectamente sellado puede cumplir su función prevista sin interrupciones, errores ni una reducción significativa del rendimiento durante décadas. Sin embargo, los ingenieros de diseño y de campo solo pueden lograr este nivel de rendimiento aplicando los materiales y selladores adecuados, y empleando las herramientas, el equipo y los pasos de proceso correctos para construir encapsulados electrónicos basados en semiconductores para la próxima generación. La confianza que genera un encapsulado bien sellado conduce inevitablemente al desarrollo de mejores chips con más prestaciones.

POR RAMESH KOTHANDAPANI, DIRECTOR TÉCNICO, EMBALAJE MICROELECTRÓNICO, MATERION CORPORATION

El sellado hermético es un proceso importante para el empaquetado de chips semiconductores. El término "hermético", en este caso, sugiere un sellado a prueba de fugas. Un chip semiconductor pasa por varias etapas de procesamiento, comenzando como una oblea, antes de ser cortado en chips individuales y finalmente formando un encapsulado discreto. Estos chips se unen firmemente a las almohadillas de la matriz mediante soldaduras epóxicas o eutécticas. Posteriormente, se conectan eléctricamente a las almohadillas de unión del encapsulado cerámico mediante cables muy finos.

El encapsulado cerámico, en realidad un "portachip", generalmente consta de varias capas con conectores eléctricos en su interior. Estas capas se conectan internamente a la parte inferior o a los laterales del encapsulado para su montaje en placas de circuito impreso junto con otros componentes eléctricos. Existe una amplia gama de encapsulados para la unión de chips, incluyendo el portador de chip con plomo (LCC), el encapsulado cerámico, el encapsulado plano cuádruple (CQFP) y el encapsulado plano cuádruple (QFP), entre otros.

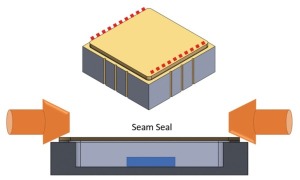

El paquete de cerámica está sellado con dos electrodos que corren paralelos para derretir la tapa y sellarla al paquete de cerámica o metal.

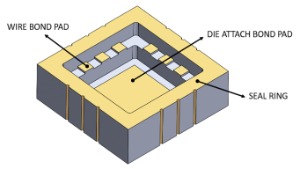

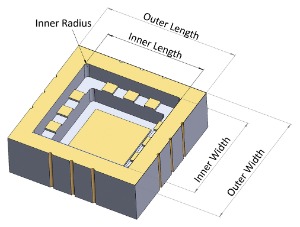

El paquete de cerámica con anillo de sellado y almohadillas de unión de alambre y matriz.

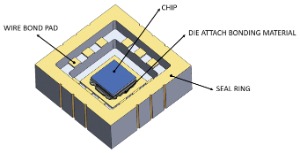

El paquete de cerámica con fijación de chip.

Dimensiones del paquete de cerámica con anillo de sellado.

El paquete cerámico que contiene el chip con las uniones por cable debe eventualmente ser sellado herméticamente para evitar la entrada de contaminantes como humedad o partículas sueltas.

El proceso de sellado hermético es vital para determinar la viabilidad del ensamblaje en funcionamiento. La Ilustración 1 muestra el chip semiconductor y sus cientos de enlaces de hilos muy finos. Estos chips varían en tamaño desde unos pocos milímetros hasta decenas de milímetros. Los chips más pequeños pueden tener menos enlaces de hilos, mientras que los chips más grandes pueden tener cientos. Estos enlaces son más delgados que un cabello humano, con diámetros de tan solo 0,0007 pulgadas (17,78 micras).

Directrices de diseño para tapa de paquete y soldadura.

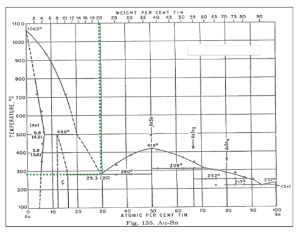

Ilustración 7. Diagrama de fases Oro-Estaño.

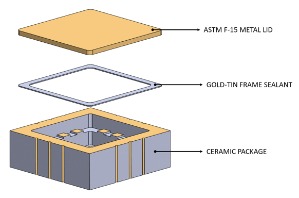

Vista explosionada del paquete cerámico, marco de soldadura y tapa metálica revestida.

Los chips discretos contienen sistemas microelectromecánicos (MEMS) con engranajes ultrafinos, relojes y actuadores móviles invisibles a simple vista. Cualquier partícula que se deposite en estos chips puede interferir con su rendimiento. Asimismo, al estar los finos cables unidos tan cerca, las partículas conductoras o la humedad entre ellos podrían causar un mal funcionamiento. Esto refuerza aún más la importancia del sellado hermético adecuado de los paquetes ensamblados.

Antes de centrarnos en el proceso de sellado, es importante conocer los materiales que se utilizan para los sellados, sus limitaciones, las pautas de diseño, los procesos de almacenamiento y manipulación.

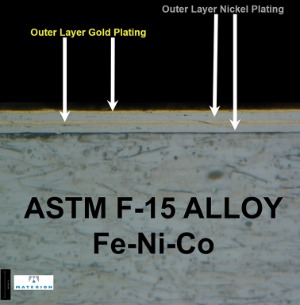

Imagen de sección transversal de cuatro capas revestidas secuencialmente con níquel y oro.

Existen, por ejemplo, varios tipos de envases cerámicos:

• Paquetes de cerámica de montaje superficial

• Paquetes de matriz de rejilla de pines de cerámica

• Paquetes planos cuádruples de cerámica

• Paquetes híbridos de cerámica

• Paquetes de comunicación por fibra óptica

• Los materiales de unión o soldaduras

• Los componentes que deben fijarse al paquete, como matrices, materiales de fijación de matrices, cables, etc.

Dependiendo del nivel de hermeticidad requerido, los paquetes se someten a uno o dos procesos de sellado: sellado con costura con una tapa metálica o sellado con soldadura con una tapa metálica revestida.

Proceso de migración de níquel.

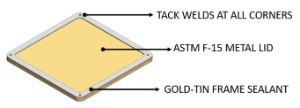

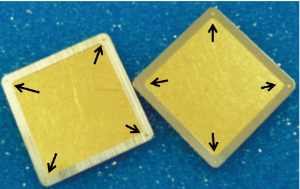

Conjunto de tapa de marco.

Puntos de soldadura en las esquinas.

SELLADO CON TAPA METÁLICA:

Este es un proceso confiable de sellado hermético en el que un par de electrodos circulares recorren el borde de la tapa, fundiéndola y fusionándola con el anillo de sellado del envase. El sellado de costuras es útil cuando:

El chip semiconductor no soporta altas temperaturas. El sellado de costura proporciona un calentamiento localizado del borde.

• Es posible que el usuario no tenga capacidad de reflujo del horno.

• La aplicación final está relacionada con RF y requiere un bajo nivel de hermeticidad (es decir, empaquetado de RF).

SELLADO CON SOLDADOR Y TAPA METÁLICA CHAPADA:

Este proceso también permite lograr un sellado hermético y fiable. Se dispone de varias pruebas posteriores al sellado para confirmar su eficacia.

Algunos factores son comunes a todos los tipos de empaque, como el uso de almohadillas de unión por matriz, almohadillas de unión por cable y anillos de sellado. La ilustración 3 muestra algunas características clave del empaque cerámico.

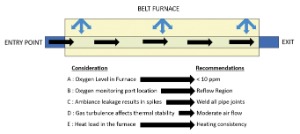

Ilustración 13. Controles de parámetros críticos y recomendaciones para un sellado hermético efectivo utilizando un horno de banda.

PLACA DE FIJACIÓN DE MATRIZ: Esta es la zona donde se fija el chip semiconductor mediante una aleación de soldadura eutéctica o materiales epóxicos. Los adhesivos epóxicos para fijación de matriz suelen estar compuestos por una resina y un endurecedor, que deben mezclarse bien antes de aplicarse a la placa de fijación. A continuación, se coloca el chip y se frota con presión para iniciar la humectación y liberar los gases atrapados en los materiales de unión. El conjunto se cura a altas temperaturas para endurecerlo, un proceso potencialmente complejo que debe controlarse adecuadamente.

Tanto el 88Au12Ge como el 80Au20Sn pueden utilizarse como materiales de unión eutéctica. Funden a 361 °C y 280 °C, respectivamente. Tras considerar la pérdida de calor en las fijaciones y otros componentes, la temperatura de fraguado suele ser mayor. Ambos tipos de soldaduras eutécticas son aleaciones puras sin aglutinantes ni agentes de unión.

La selección del material de unión para la fijación del chip depende del coeficiente de expansión térmica (CTE) del chip y de otros materiales adyacentes con los que el agente de unión pueda entrar en contacto. También deben determinarse las temperaturas y condiciones de fusión y curado.

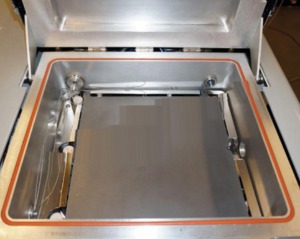

Cámara interior del horno de vacío.

CONDICIONES POSTERIORES AL SELLADO DE LA COLOCACIÓN DEL CHIP:

Es importante validar una unión segura y garantizar la liberación de los gases atrapados. Los proveedores generalmente proporcionan instrucciones de curado y los pasos del proceso para eliminar los compuestos orgánicos y aglutinantes. De lo contrario, podrían liberarse hidrocarburos saturados de hidrógeno o humedad durante el proceso de sellado hermético de la soldadura. Los gases atrapados dentro del encapsulado afectarán negativamente su rendimiento eléctrico general y su vida útil.

Por lo tanto, un proceso de unión de matriz bien controlado es fundamental para lograr una unión sin huecos. Desafortunadamente, la validación posterior al sellado puede ser costosa y producir resultados irregulares o engañosos. Por lo tanto, se debe prestar especial atención a las condiciones de almacenamiento, la fecha de caducidad, la proporción de mezcla, la duración del uso y el volumen requerido por unidad por turno. Además, existe la posibilidad inminente de absorción de humedad del ambiente.

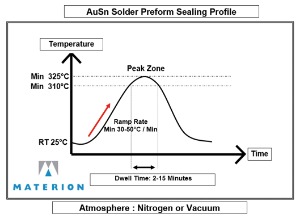

Perfil de reflujo de oro y estaño.

ANILLO DE SELLADO:

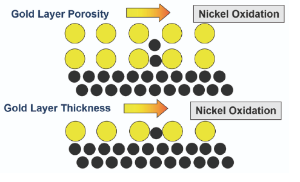

Este es uno de los componentes más importantes del encapsulado cerámico para un sellado hermético. Al igual que con las almohadillas de soldadura por hilo y matriz, casi toda la superficie del anillo de sellado se utiliza en el proceso de soldadura. La superficie del anillo de sellado suele ser porosa y estar recubierta de níquel y oro, lo que podría provocar la migración de níquel al anillo a temperaturas elevadas. Esto, a su vez, puede provocar la formación de poros y huecos de soldadura. Por lo tanto, es fundamental manipularlo con cuidado y controlar la temperatura.

Sellado hermético eficaz: paso a paso

El éxito del sellado hermético depende de varios factores, entre ellos:

• Directrices de diseño para el anillo de sello del paquete

• Selección del material del sellador y de la tapa

• Métodos de sellado y controles de procesos

• Pruebas de sellado post-hermético y resolución de problemas

• Opciones de materiales de embalaje de última generación

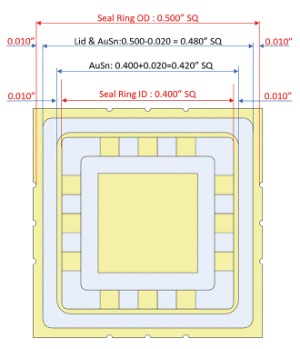

DIRECTRICES DE DISEÑO DEL ANILLO DE SELLADO DEL PAQUETE:

Considere el tamaño de la tapa hermética y su soldadura. El anillo de sellado exterior, la tapa metálica y el marco de estaño dorado son elementos clave del diseño. Por ejemplo, si la longitud y el ancho exteriores del anillo de sellado del paquete son de 0,500 pulgadas cuadradas, la tapa debe tener un tamaño de 0,500 pulgadas - 0,010 pulgadas - 0,010 pulgadas o 0,480 pulgadas cuadradas.

A continuación, se deben determinar las dimensiones internas de la soldadura de oro y estaño. Para ello, se deben considerar tanto las dimensiones internas como las externas. Si las dimensiones internas del anillo de sellado son de 0,400" cuadrados, las dimensiones internas de la soldadura de oro y estaño deben ser de 0,400" + 0,010" + 0,010", o 0,420" cuadrados. Los radios interno y externo también son importantes para el diseño general, al igual que el grosor de la soldadura y la tapa. Estas dimensiones se basarán en el tamaño del envase final. La holgura de 0,010" depende del espacio disponible para el anillo de sellado. Puede ser tan baja como 0,002" para el espacio externo, y casi igual para el anillo de sellado interno si este es estrecho.

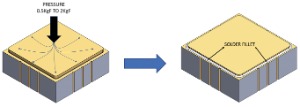

Ilustración 16: Izquierda, ensamblaje con presión aplicada. Derecha, post-sellado con filete de soldadura.

SELECCIÓN DEL MATERIAL SELLADOR:

Existe una variedad de aleaciones de soldadura y soldaduras eutécticas adecuadas para uniones herméticas a prueba de fugas. La soldadura de oro-estaño ha demostrado ser especialmente eficaz para unir tapas metálicas a envases de cerámica o metal. La soldadura de 80 % oro/20 % estaño se funde a 280 °C y resiste bien las pruebas de ciclo de temperatura.

La aleación de 80% de oro/20% de estaño debe fabricarse con muy pocas impurezas y debe estar dentro de su porcentaje de peso nominal para lograr una buena unión.

• Pureza del oro y el estaño: Disminución de la conductividad térmica.

• Contaminación por oro y estaño: óxidos, compuestos orgánicos

• Área de contacto interfacial de oro y estaño

Varias pruebas de fiabilidad.

SELECCIÓN DEL MATERIAL DE LA TAPA:

La tapa metálica es una aleación de hierro, níquel y cobalto, también conocida como ASTM F-15. Para que la soldadura de oro y estaño se adhiera bien al encapsulado, la tapa metálica debe estar bien preparada. Una tapa compuesta por más del 50 % de elementos de hierro (Fe) podría oxidarse con el tiempo. Una tapa descubierta no permitirá que la soldadura de oro y estaño se humedezca. Por lo tanto, un chapado en oro fiable es esencial.

La tapa está galvanizada con entre 100 y 350 micropulgadas de níquel, seguidas de oro con un espesor de 50 micropulgadas. Para aplicaciones de alta fiabilidad, se añaden capas adicionales de níquel y oro, aunque la suma de ambas capas de níquel no puede superar las 450 micropulgadas, mientras que la suma de las capas de oro debe ser de al menos 50 micropulgadas. Esto evita la acumulación excesiva en los bordes, lo que podría afectar negativamente el sellado hermético. La siguiente ilustración muestra una sección transversal de la tapa galvanizada de cuatro capas.

REVESTIMIENTO EFICAZ:

El proceso de recubrimiento es extremadamente crítico. Por ejemplo, debe evitarse la acumulación de material en los bordes. Tanto el baño de galvanoplastia como el mantenimiento químico son importantes. Cabe destacar que este recubrimiento no es de naturaleza cosmética, sino que está diseñado para un sellado hermético de alta calidad, lo que también implica una buena unión de la soldadura. Un recubrimiento con un mantenimiento deficiente podría atrapar gases no deseados.

Se encuentran disponibles pruebas posteriores al recubrimiento para verificar la calidad del recubrimiento, en particular para cuantificar el contenido de hidrógeno en las películas recubiertas.

El mantenimiento del baño de galvanoplastia y las comprobaciones químicas del baño deben realizarse periódicamente por motivos preventivos. A veces, también se realizan horneados posteriores a la galvanoplastia de la última etapa a temperaturas más bajas (entre 120 °C y 150 °C) durante 8 a 12 horas.

Los horneados a alta temperatura durante largos periodos podrían provocar que la capa interna de níquel migre a la capa de oro e interfiera con la humectación de la soldadura. La aleación de soldadura de oro y estaño no se humedecerá con níquel. La migración de níquel también puede ocurrir si la capa revestida es demasiado delgada o presenta alta porosidad en la superficie revestida.

Métodos de sellado y controles de procesos

• Soldadura por puntos: La soldadura de oro y estaño debe fijarse a la tapa revestida mediante soldadura por puntos. Este proceso es crucial para evitar desalineaciones y otros defectos que podrían afectar la estanqueidad. Además, ofrece ventajas adicionales para los usuarios finales, quienes deben ensamblar el marco y la tapa como un solo componente antes del sellado final. La soldadura por puntos requiere que pequeñas porciones de la soldadura eutéctica de oro y estaño en las cuatro esquinas se fundan y se adhieran a la tapa revestida.

• Equipo de reflujo y controles de proceso: Es importante seleccionar el equipo de reflujo adecuado antes del sellado. El sellado hermético con soldaduras de oro-estaño u otras requiere un entorno inerte; de lo contrario, la oxidación podría afectar la integridad del sello. Si se utiliza un horno de banda, es necesario supervisar minuciosamente el mantenimiento y los perfiles de sellado. Se debe monitorizar y controlar el contenido de oxígeno dentro de la cámara de reflujo. Se requiere una monitorización similar si se elige un horno de sellado al vacío, con la ventaja adicional de eliminar gases no deseados. En ambos casos, el rendimiento del equipo determinará en última instancia la calidad del sello hermético.

El perfil del sello de oro y estaño: A continuación, se presentan consideraciones clave para el perfil del sello de oro y estaño:

• Velocidad de ascenso: La velocidad de ascenso debe ser gradual y lenta. Esto ayuda a liberar los gases de los diversos componentes sin promover la migración de níquel. Dicha migración puede ser resultado de una aceleración más rápida, especialmente con capas porosas. Los hornos de vacío evacuarán cualquier desgasificación, mientras que un horno de banda con presión de nitrógeno debería hacer lo mismo.

• Temperatura máxima: La temperatura de fusión de la soldadura eutéctica de oro y estaño es de 280 °C. Además de los componentes de sellado, los accesorios, clips y otros materiales también pueden absorber calor. Una vez que la soldadura y la tapa alcanzan la temperatura máxima, el objetivo debe...

La eliminación completa de gases, el flujo completo de la soldadura, la formación de filetes de soldadura y la eliminación de poros o vacíos. La duración de la exposición a la temperatura máxima es muy subjetiva y depende del tamaño del producto, las herramientas de ensamblaje y las condiciones. Reducir esta duración durante los procesos críticos puede revelar modos de falla, que pueden observarse visualmente, mediante pruebas de fugas o rayos X.

• Descenso desde la zona pico: el enfriamiento del producto también debe realizarse de forma gradual, ya que un enfriamiento repentino o la expulsión del producto del horno pueden ser bastante perjudiciales.

Se debe aplicar la presión adecuada a la soldadura de oro y estaño para lograr una buena unión hermética. Curiosamente, solo se requiere una fuerza de entre 0,5 y 4 kilogramos. En todos los casos, la presión se transfiere desde la tapa hasta el sellador de oro y estaño (véase la Ilustración 16). Como se mencionó, esta presión es muy útil durante la fase de temperatura máxima para presionar las tapas y expulsar la soldadura fundida para formar un filete.

CLIPS DE SELLADO:

Existen muchos tipos diferentes de clips disponibles. Dependiendo del tipo de paquete y el volumen de producción, los clips de presión se pueden personalizar y fabricar. Si se desea aumentar el volumen de producción, también se debe considerar el dispositivo de alineación.

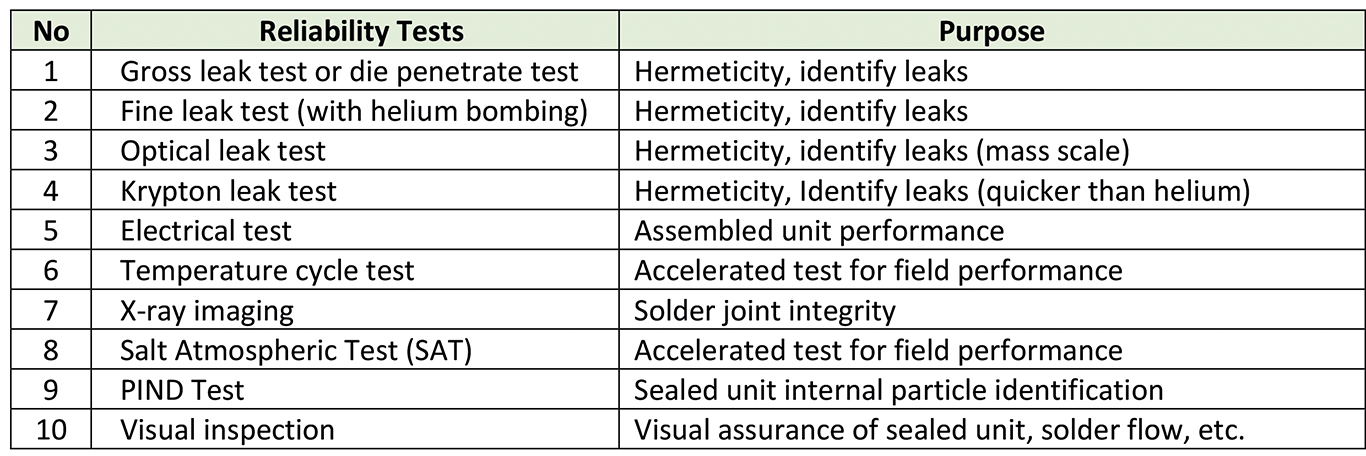

PRUEBA DE CONFIABILIDAD POST-SELLADO:

Las pruebas de fiabilidad posteriores al sellado validan el proceso y la selección de materiales. Se realizan varios niveles de prueba consecutivos. Los detalles de todas las pruebas enumeradas se pueden encontrar en las guías estándar Mil-883.

OPCIONES DE MATERIAL DE EMPAQUE DE ÚLTIMA GENERACIÓN: Estas pruebas tienen como objetivo confirmar un sellado hermético exitoso. De igual manera, un proceso de empaquetado eficaz puede prolongar significativamente la vida útil del paquete en campo. Muchas aplicaciones, como un módulo a nivel de placa instalado en un satélite o vehículo espacial, no son accesibles para reemplazo o reparación. Por lo tanto, están diseñadas para durar incluso en las condiciones más adversas.

Se están introduciendo en el mercado diversos materiales y procesos nuevos. Para aplicaciones de sellado hermético de última generación, por ejemplo, ya se encuentra disponible una gama de tapas innovadoras. Estas incluyen tapas herméticas o Visi-Lids para comunicaciones ópticas, tapas combinadas no magnéticas para controles de nariz electromagnéticos y tapas combinadas Getter para contener la liberación de hidrógeno del envase.

Este artículo apareció originalmente en la edición: Número 1, 2024, Power Electronics World.

Por qué necesita nuestros servicios, sabe que está obteniendo profesionales altamente calificados que tienen la experiencia y los conocimientos para asegurarse de que su proyecto se realice correctamente y funcione.

si desea una consulta gratuita, comience bg completando el formulario:

Reciba información de ventas, noticias y actualizaciones en su bandeja de entrada.

闽ICP备19012761号-1

闽ICP备19012761号-1