Por qué necesita nuestros servicios, sabe que está obteniendo profesionales altamente calificados que tienen la experiencia y los conocimientos para asegurarse de que su proyecto se realice correctamente y funcione.

Campo aeroespacial

Los materiales cerámicos especiales de alto rendimiento, también llamados cerámicas avanzadas, se refieren principalmente a materiales cerámicos con propiedades únicas y excelentes, que se preparan a partir de compuestos inorgánicos sintéticos de alta pureza mediante procesos de materiales modernos. Por lo tanto, el material se utiliza para la preparación de compuestos de matriz cerámica (CMC) con las ventajas de baja densidad, resistencia a la oxidación a altas temperaturas, resistencia a la corrosión, bajo coeficiente de expansión térmica, baja fluencia, etc. Tiene una amplia gama de aplicaciones en campos de alta tecnología como aviación/aeroespacial/armamento/marino. Entre ellos, los compuestos cerámicos a base de carburo de silicio son los materiales cerámicos especiales de alto rendimiento más investigados y mejor comercializados.

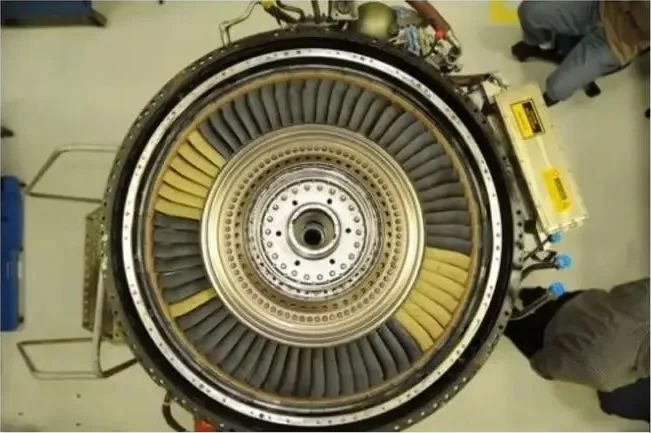

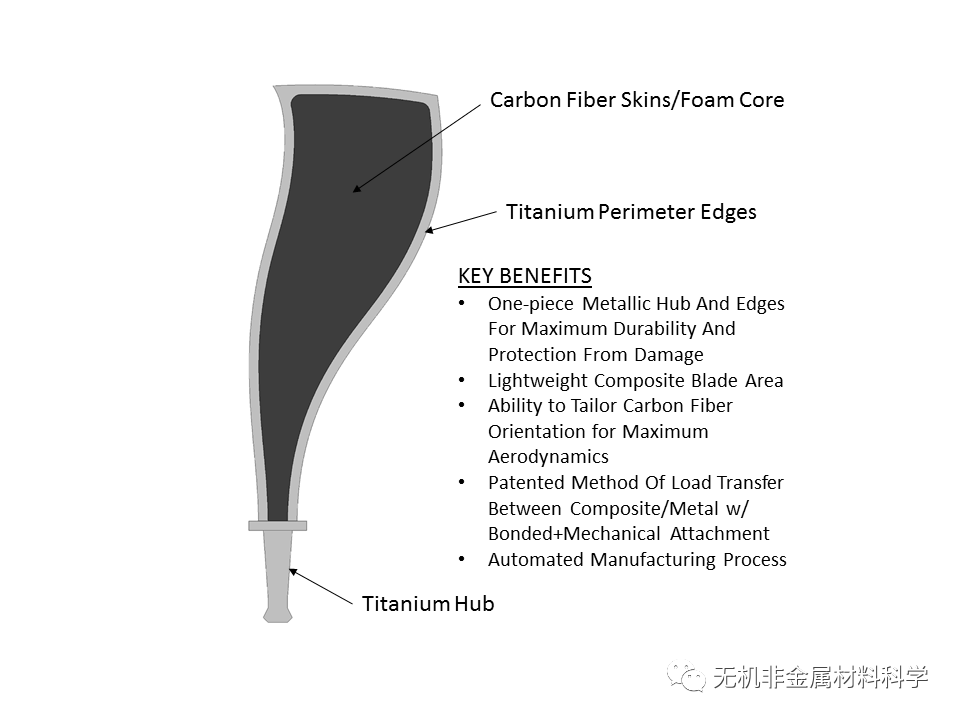

Rotor de turbina con álabes compuestos de matriz cerámica.

Para mejorar la eficiencia de salida de los motores de combustión, los motores aeroespaciales y los componentes del extremo caliente de las turbinas de gas deben soportar altas temperaturas de 600 ℃ ~ 1200 ℃ y la interacción de tensiones complejas, los requisitos de materiales son muy exigentes. En comparación con las aleaciones de alta temperatura, el carburo de silicio no solo puede soportar altas temperaturas, sino que su densidad es solo 1/4 ~ 1/3 de la de las aleaciones de alta temperatura, lo que significa que el peso del motor se puede reducir aún más, con la misma carga de combustible. , el alcance del avión y la carga de bombas se pueden aumentar significativamente.

Por el lado de la demanda, con la finalización de los motores aeronáuticos de alta relación empuje-peso, la urgente necesidad de tecnología de vehículos espaciales y el rápido desarrollo, el CMC, como material de nueva generación, ya ha mostrado un gran potencial de desarrollo en aplicaciones militares y civiles. . Según el pronóstico de MarketsandMarkets, el mercado mundial de compuestos de matriz cerámica crecerá rápidamente a una tasa compuesta anual del 9,65% durante el período de 10 años 2016-2026, alcanzando los 7.510 millones de dólares en 2026.

Las fibras extranjeras de carburo de silicio comenzaron temprano y tienen fuertes reservas técnicas. Debido a las barreras técnicas extremadamente altas, los precios son constantemente altos y están constantemente embargados en China.

Compuestos de matriz cerámica

¿Qué es el material compuesto de matriz cerámica? Es un tipo de material compuesto con cerámica como matriz y diversas fibras. La matriz cerámica puede ser cerámica estructural de alta temperatura como nitruro de silicio y carburo de silicio. Estas cerámicas avanzadas tienen excelentes propiedades como resistencia a altas temperaturas, alta resistencia y rigidez, peso relativamente liviano y resistencia a la corrosión, mientras que la debilidad fatal es que son quebradizas y se agrietarán o incluso se fracturarán cuando se encuentren en un estado de tensión que provoque fallas en el material. El uso de compuestos de fibra de alta resistencia y elasticidad con la matriz es una forma eficaz de mejorar la tenacidad y confiabilidad de la cerámica. El uso de compuestos de fibra de alta resistencia y elasticidad con la matriz es una forma eficaz de mejorar la tenacidad y confiabilidad de la cerámica. Las fibras pueden prevenir la expansión de grietas, obteniendo así compuestos de matriz cerámica reforzados con fibras con excelente tenacidad.

Los compuestos de matriz cerámica se han utilizado como boquillas líquidas para motores de cohetes, cubiertas de antenas de misiles, conos de nariz de transbordadores espaciales, discos de freno de aviones y discos de freno de automóviles de alta calidad, etc., convirtiéndose en una rama importante de nuevos materiales para alta tecnología.

Dado que los materiales cerámicos tienen una excelente resistencia al desgaste, una alta dureza y una buena resistencia a la corrosión, han adquirido una aplicación muy amplia. Sin embargo, el mayor inconveniente de las cerámicas es que son quebradizas y sensibles a las grietas y la porosidad, etc. Desde la década de 1980, los compuestos cerámicos obtenidos añadiendo partículas, bigotes y fibras a los materiales cerámicos han mejorado enormemente la tenacidad de las cerámicas.

Se han utilizado compuestos de matriz cerámica con alta resistencia, alto módulo, baja densidad, resistencia a altas temperaturas, resistencia al desgaste y a la corrosión y buena tenacidad en herramientas de corte de alta velocidad y componentes de motores de combustión interna. Sin embargo, el desarrollo de estos materiales llega tarde y aún queda por explotar su potencial. La investigación se centra en su aplicación a materiales de alta temperatura y materiales resistentes al desgaste y a la corrosión, como turbinas mejoradas para motores de combustión interna de alta potencia, componentes térmicos para vehículos aeroespaciales y en lugar de metal para motores de vehículos, contenedores petroquímicos, equipos de tratamiento de incineración de residuos. , etc.

Cuando se habla de cerámica, la gente piensa naturalmente en su característica de fragilidad. Hace aproximadamente una década, habría sido imposible que alguien lo aceptara si se utilizara como pieza de carga en el campo de la ingeniería. Hasta ahora, cuando se trata de compuestos cerámicos, algunas personas pueden no ser conscientes de que la cerámica y los materiales eran originalmente dos materiales básicos no relacionados, pero sólo desde que se combinaron inteligentemente la cerámica y los metales el concepto de este material ha cambiado fundamentalmente, lo que es Compuestos de matriz cerámica.

Los compuestos de matriz cerámica son un nuevo material estructural prometedor en la industria aeroespacial, especialmente en aplicaciones de fabricación de motores aeronáuticos, que muestran cada vez más su singularidad. Además de las ventajas de peso ligero y alta dureza, los compuestos de matriz cerámica también tienen una excelente resistencia a la alta dureza, los compuestos de matriz cerámica también tienen una excelente resistencia a las altas temperaturas y a la corrosión a altas temperaturas. Actualmente, los compuestos de matriz cerámica han superado a los materiales metálicos resistentes al calor en términos de resistencia a altas temperaturas y tienen excelentes propiedades mecánicas y estabilidad química, lo que los convierte en un excelente material ideal para la región de altas temperaturas de los motores de turbina de alto rendimiento.

Países de todo el mundo se están centrando en materiales cerámicos reforzados con nitruro de silicio y carburo de silicio en respuesta a los requisitos de materiales de los motores avanzados de próxima generación, y se han logrado grandes avances, especialmente para aplicaciones en motores aeronáuticos modernos. Por ejemplo, el motor F120 del avión de pruebas estadounidense, sus juntas de turbina de alta presión, que forman parte de las partes de alta temperatura de la cámara de combustión, están hechas de materiales cerámicos. Por ejemplo, la cámara de combustión y la boquilla del motor francés M88-2 también están hechas de compuestos cerámicos.

Carbono/compuestos de carbono

¿Qué es el carbono/compuesto de carbono? Es un material compuesto de matriz de carbono reforzado por fibra de carbono y su tejido. Tiene las ventajas de baja densidad (<2,0 g/cm³), alta resistencia, módulo específico y conductividad térmica, bajo coeficiente de expansión, buen rendimiento de fricción, así como buena resistencia al choque térmico y alta estabilidad dimensional, especialmente es uno de Los pocos materiales alternativos se aplican por encima de 1650 ℃, y la temperatura teórica más alta es incluso superior a 2600 ℃, por lo que se considera uno de los materiales de alta temperatura más prometedores del mundo.

Aunque los compuestos de carbono/carbono tienen muchas propiedades excelentes a altas temperaturas, se oxidan en un ambiente aeróbico a temperaturas superiores a 400 ℃, lo que resulta en una degradación dramática del rendimiento del material. Por lo tanto, la aplicación de compuestos de carbono/carbono en ambientes aeróbicos de alta temperatura debe tener medidas de protección contra la oxidación. La protección contra la oxidación de carbono/compuestos de carbono se realiza principalmente de dos maneras, es decir, a temperaturas más bajas, se puede realizar la modificación de la matriz y la pasivación de los sitios tensioactivos para proteger los compuestos de carbono/carbono del contacto directo con el oxígeno con el fin de protegerlos contra la oxidación. Actualmente, el método más utilizado es el método de recubrimiento; a medida que la tecnología continúa avanzando, existe una dependencia cada vez mayor del rendimiento a temperaturas ultraaltas de los compuestos de carbono/carbono, y la única solución factible de protección contra la oxidación en condiciones de temperaturas ultraaltas solo puede ser la protección por recubrimiento. .

Cabe mencionar que los compuestos de matriz C/C son uno de los nuevos materiales más valorados en el mundo por su mayor resistencia a temperaturas en los últimos años. Porque sólo el material compuesto C/C se considera el único material que puede fabricarse como sucesor de las palas del rotor de la turbina con una relación empuje-peso superior a 20 y una temperatura de entrada del motor de hasta 1930-2227 ℃. Solía ser el material resistente a altas temperaturas en el que Estados Unidos se centró en desarrollar en el siglo XXI, especialmente el objetivo estratégico más alto que los países industriales avanzados de todo el mundo se esforzaron por perseguir.

Los denominados compuestos de matriz C/C son compuestos básicos de carbono reforzados con fibra de carbono, que combinan la fusibilidad del carbono con la alta resistencia y la alta rigidez de la fibra de carbono en uno, de modo que no muestran daños quebradizos. Dado que el compuesto de matriz C/C tiene peso ligero, alta resistencia, estabilidad térmica superior y excelente conductividad térmica, es el material resistente a altas temperaturas más ideal en la actualidad, especialmente en ambientes de alta temperatura de 1000-1300 ℃, su resistencia no solo no disminuir, pero puede aumentar. En particular, aún mantiene la fuerza y el viento en un ambiente a temperatura ambiente cuando está por debajo de 1650 ℃. Por lo tanto, los compuestos de matriz C/C tienen un gran potencial de desarrollo en la industria manufacturera aeroespacial.

Cabe mencionar que uno de los principales problemas de los compuestos basados en C/C en aplicaciones de motores aeronáuticos es la poca resistencia a la oxidación, por lo que en los últimos años Estados Unidos ha tomado una serie de medidas de proceso para resolver este problema y aplicarlo gradualmente a motores nuevos. Por ejemplo, la tobera de cola del motor F119, la tobera y la cámara de combustión también están hechos de materiales compuestos a base de C/C.

Campo de rodamiento mecánico

Los rodamientos son un componente extremadamente importante de los equipos mecánicos y se utilizan con mucha frecuencia. Su función principal es soportar el cuerpo giratorio mecánico, reducir su coeficiente de fricción al moverse y asegurar su precisión giratoria. Su función es similar a la de las articulaciones humanas, conocidas como “juntas de maquinaria”, es el alma de toda maquinaria giratoria, por lo que también se le conoce como el chip de la industria de la maquinaria.

El material de nitruro de silicio es un cristal artificial de alta resistencia con pequeña densidad, alta dureza, resistencia a altas temperaturas, resistencia a la corrosión, aislamiento eléctrico, no permeabilidad, alta resistencia a la compresión, buenas propiedades autolubricantes y muchos otros puntos. El rodamiento cermaico híbrido está fabricado con las ventajas de alta resistencia a la compresión del material de nitruro de silicio y alta resistencia a la flexión y buena tenacidad del acero aleado, y tiene una serie de ventajas como peso ligero, alta velocidad máxima, pequeño par de fricción, buena precisión de funcionamiento y Larga vida útil a altas temperaturas en comparación con los rodamientos de bolas de acero comunes.

Los rodamientos de bolas cerámicos de nitruro de silicio son los rodamientos cerámicos de alta gama más investigados, de mayor rendimiento y más utilizados del mundo. Los rodamientos de bolas cerámicos de nitruro de silicio son casi sinónimos de rodamientos cerámicos. Según los datos del Foresight Industrial Research Institute, el tamaño minorista del mercado de bolas de rodamientos cerámicos de nitruro de silicio alcanzó los 70,1 mil millones de yuanes en 2020, y se espera que el tamaño del mercado alcance los 72,3 mil millones de yuanes en 2021, con una tasa de crecimiento compuesta anual promedio del 11,26%. en los próximos cinco años, y se espera que alcance los 110,8 millones de yuanes en 2025, con los vehículos de nuevas energías como principal punto de crecimiento.

Por el lado de la oferta, los principales fabricantes mundiales de esferas de nitruro de silicio incluyen Toshiba, Tsubaki, Nakashima, CoorsTek, AKS e IndustrialTectonicsInc, que representan el 45% de la cuota de mercado mundial de esferas de nitruro de silicio. Asia Pacífico es actualmente el mayor mercado de esferas de nitruro de silicio con una cuota de mercado del 48%, seguido de Europa y América del Norte.

Nuevos campos de energía

Junto con el rápido desarrollo de la tecnología electrónica y la demanda global de vehículos de nueva energía, las baterías de iones de litio dominan el mercado en muchas aplicaciones con las ventajas de alta capacidad, peso ligero, recargables y baja autodescarga. En la actualidad, China es la base de producción de baterías de litio más grande del mundo y el potencial de desarrollo de las baterías de litio de China es enorme. Sin embargo, todavía existen problemas con la seguridad y el ciclo de vida de las baterías de iones de litio, como la aparición de numerosas combustión espontánea de teléfonos móviles, incendios de coches eléctricos, explosiones y otros accidentes que hacen sonar la alarma de seguridad.

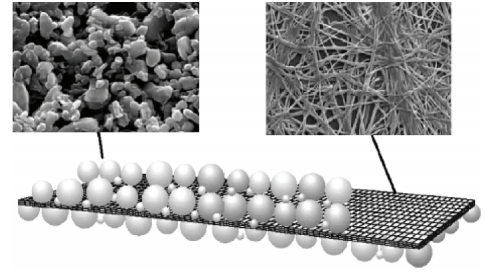

Esquema de estructura y sem del diafragma compuesto cerámico AlOOH

Los materiales cerámicos de revestimiento de diafragma se eligen generalmente entre alúmina y boehmita. La batería de iones de litio se compone de cuatro partes: electrodo (positivo y negativo), aislante (diafragma), electrolito y carcasa, de las cuales el diafragma es uno de los componentes internos clave, que no solo permite incrustar y desintegrar iones de litio. -Incrustado entre los electrodos positivo y negativo para garantizar el rendimiento cíclico de la batería, pero también aísla los electrodos positivo y negativo durante el trabajo de ingeniería para garantizar el rendimiento de seguridad de la batería. Para consideraciones de rendimiento del ciclo y rendimiento de seguridad, los fabricantes de diafragmas nacionales y extranjeros apuntan al diafragma cerámico, porque el diafragma cerámico tiene resistencia a solventes orgánicos, buena compatibilidad con electrolitos, alta tasa de absorción, alta resistencia a la tracción, alta resistencia a la perforación, baja contracción térmica y alta rotura de la película. Temperatura, baja tasa de contracción térmica.

Según la patente de invención del separador de baterías de litio de BYD "un separador de baterías y su método de preparación" (CN201310750910.7), en la suspensión de recubrimiento inorgánico, la proporción de masa de agua es del 76% y la proporción de masa de partículas de revestimiento cerámico de material sólido y resina materiales son 22% y 2% respectivamente. Por lo tanto, las partículas de revestimiento cerámico representadas por bomita son las materias primas más importantes para los materiales de revestimiento de baterías de litio.

Por el lado de la demanda, según el "Libro blanco sobre la industria de separadores de baterías de iones de litio de China (2020)" publicado conjuntamente por el instituto de investigación EVTank y el Instituto de Economía Ivey, el envío de materiales de revestimiento de baterías de litio en China en 2019 fue de 15.500 toneladas. de las cuales se envían 14.000 toneladas de materiales de revestimiento inorgánicos, que representan el 90,32%, los materiales de revestimiento orgánicos, la combinación orgánica e inorgánica de materiales de revestimiento representan menos del 10%, los materiales de revestimiento inorgánicos para la corriente principal de los materiales de revestimiento del mercado. Se espera que la cantidad de materiales de revestimiento inorgánicos alcance los 4.040 millones de metros cuadrados en 2025.

Del lado de la oferta, con la expansión de los materiales de porcelana nacionales, el campo de revestimiento cerámico nacional mostrará dos patrones de competencia grandes y pequeños. En el campo de los materiales de revestimiento de baterías de litio, según las estadísticas, en 2019, la batería de litio NabaltecAG de Alemania con envíos de Bumite de 0,48 millones de toneladas, representó el 37%, ocupando el primer lugar en el mundo, la batería de litio One Stone pasó con envíos de Bumite de 0,47 millones toneladas, que representan el 36%, ocupando el segundo lugar a nivel mundial, el primero a nivel nacional.

Campo de adsorción de gases de escape de vehículos

En los últimos años, a medida que el gobierno chino otorga gran importancia a las cuestiones de protección ambiental, las regulaciones sobre emisiones de diésel de vehículos pesados se han mejorado y los límites se están volviendo cada vez más estrictos. La próxima norma Nacional VI se considera una de las normas de emisiones más estrictas del mundo.

Las cerámicas alveolares son materiales cerámicos con una gran cantidad de pasajes internos alveolares. Las cerámicas celulares tienen las ventajas de una alta densidad de poros y una gran superficie específica; bajo coeficiente de expansión térmica y buena estabilidad térmica; resistencia a ácidos y álcalis y disolventes orgánicos, buena resistencia a la corrosión; excelentes propiedades mecánicas; excelentes propiedades antibacterianas, etc. Se utilizan principalmente como portadores de dispositivos catalíticos para catalizadores activos y operaciones de carga de aditivos catalíticos, y son los portadores de catalizadores más comunes para catalizadores de tratamiento de gases de escape.

El mercado nacional de cerámica alveolar todavía está monopolizado por empresas extranjeras y el campo empresarial nacional tiene un amplio espacio para la sustitución de importaciones.

El polvo de alúmina de alta pureza es un micropolvo blanco, tamaño de partícula uniforme, fácil de dispersar, propiedades químicas estables, rendimiento moderado de contracción a alta temperatura y buen rendimiento de sinterización; Ampliamente utilizado en revestimiento cerámico de gases de escape de automóviles. Los componentes activos de los catalizadores de escape de automóviles generalmente deben unirse al recubrimiento para garantizar cierta dispersión, estabilidad térmica y resistencia mecánica. Entre los diversos tipos cristalinos de alúmina, γ-Al2O3 tiene una fuerte capacidad de adsorción y una gran superficie específica, y es el principal material de recubrimiento utilizado en la actualidad.

Según la sexta norma nacional, el DOC y el DPF de los vehículos diésel se utilizarán para el recubrimiento de alúmina y, según las estadísticas de la Cellular Ceramic Association, el volumen del recubrimiento es aproximadamente el 20% del volumen de la cerámica celular, que se puede calcular en Se puede utilizar en vehículos diésel a aproximadamente 120 g/L. Se estima que la demanda interna de alúmina alcanzará las 11.171 toneladas en 2022.

Este artículo está tomado de iacechina.com

Por qué necesita nuestros servicios, sabe que está obteniendo profesionales altamente calificados que tienen la experiencia y los conocimientos para asegurarse de que su proyecto se realice correctamente y funcione.

si desea una consulta gratuita, comience bg completando el formulario:

Reciba información de ventas, noticias y actualizaciones en su bandeja de entrada.

闽ICP备19012761号-1

闽ICP备19012761号-1