Por qué necesita nuestros servicios, sabe que está obteniendo profesionales altamente calificados que tienen la experiencia y los conocimientos para asegurarse de que su proyecto se realice correctamente y funcione.

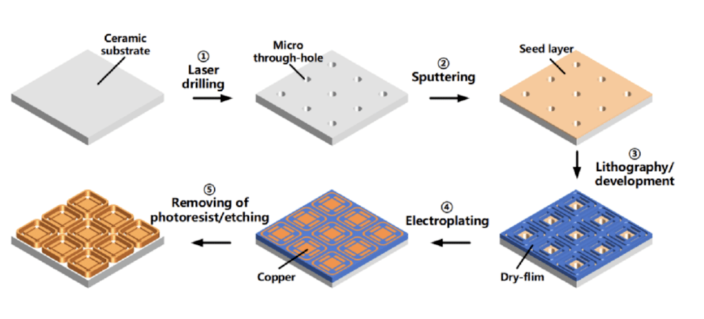

Con el desarrollo de la tecnología de materiales, la cerámica avanzada se ha utilizado ampliamente en los campos aeroespacial, de semiconductores y otros con buen rendimiento. Pero muchos productos cerámicos en aplicaciones tienden a estar relacionados con el procesamiento microporoso, como en el campo del embalaje electrónico, necesitan tener microporos para cumplir con los requisitos de embalaje de conducción de chip y fijación de pines, y para realizar los elementos altamente integrados y requisitos de función de enfriamiento, cerámica. La calidad de la perforación de orificios microporosos de la superficie del sustrato y de la matriz de racimos es crucial.

Cerámica de perforación

Sin embargo, el procesamiento preciso de cerámicas avanzadas, como la cerámica avanzada, siempre ha sido difícil. Si se adopta el método de procesamiento tradicional, es fácil producir defectos de procesamiento como grietas y capa de refundición, e incluso causar grietas y una alta tasa de desperdicio de procesamiento. En la actualidad, el "procesamiento láser", como un nuevo tipo de tecnología de procesamiento sin contacto, en lugar del procesamiento mecánico tradicional para el procesamiento microporoso de materiales cerámicos duros y quebradizos, se ha convertido en los últimos años en un punto de investigación en la industria de procesamiento y fabricación. .

| Otros métodos de procesamiento comunes para materiales cerámicos. | ||

| Método de procesamiento | Principio de procesamiento | Desventaja |

| Proceso mecanico | Fractura frágil del material | Frágil y de baja precisión de mecanizado |

| Mecanizado por electroerosión | electroerosión | Los materiales cerámicos tienen alta resistividad y alto punto de fusión, lo que dificulta el procesamiento por electroerosión, baja eficiencia de procesamiento y contaminación ambiental. |

| Mecanizado ultrasónico | Vibración, los pares abrasivos impactan repetidamente la superficie del material, que a su vez se rompe y se desprende de la matriz del material, logrando la eliminación. | Velocidades de mecanizado más lentas y desgaste de herramientas más severo |

Procesamiento de sustrato cerámico con perforación láser

1. Las ventajas de la perforación láser

El procesamiento láser, como un nuevo tipo de método de procesamiento de precisión, con sus características de procesamiento de alta eficiencia, alta precisión y sin contacto (es decir, sin desgaste de herramientas), en los materiales cerámicos como representante de alta dureza, alta fragilidad, alta El campo de tecnología de procesamiento, perforación, corte, soldadura y otros materiales de punto de fusión tiene ventajas significativas. Principalmente de la siguiente manera:

(1) Alta eficiencia y precisión de procesamiento, con la posibilidad realista de producción y aplicación a gran escala.

(2) El rayo láser de alta energía tiene un tiempo de pulso corto, una potencia máxima instantánea extremadamente alta, un tiempo de acción relativamente corto y una amplia gama de objetos de procesamiento.

(3) El mecanizado con láser no necesita que la herramienta entre en contacto directo con el material, no hay tensión en la superficie, los defectos del área de mecanizado son menores, puede realizar mecanizados de precisión de tamaño pequeño y más difíciles.

(4) El sistema de procesamiento láser es fácil de integrar con la tecnología digital de la información para lograr la integración inteligente de la luz, la electricidad y la computadora, y las perspectivas de industrialización son buenas.

(5) Alta tasa de utilización de material, reduce el costo de procesamiento

2.El principio de la perforación láser.

El proceso de procesamiento con láser de microporos cerámicos y eliminación de materiales en los poros es un proceso complejo, que incluye el acoplamiento de múltiples campos físicos y la operación simultánea de múltiples reacciones químicas. Específicamente, el mecanismo de eliminación de materiales en el procesamiento láser se puede dividir en los siguientes aspectos.

01 efecto de calentamiento

El proceso de eliminación por láser del material se logra principalmente mediante el efecto térmico, que mediante el aporte de calor, el material presenta una variedad de estados físicos diferentes..

El proceso de eliminación de material con láser se divide en tres etapas. Primero, la radiación de energía láser sobre el material lo calienta hasta el punto de fusión, formando un charco de fusión. Por lo tanto, el material en estado fundido tiene una tasa de absorción más alta, por lo que el charco fundido se profundizará aún más y la proporción de gasificación del material aumentará, formando un fuerte campo de tensión térmica. Bajo la acción del campo de tensión térmica, el material del tanque fundido sale volando en forma de gas o salpica en forma de líquido. Luego ingrese a la segunda etapa, bajo la acción continua del láser, el material en el microagujero se elimina constantemente, que es la etapa de formación estable. Finalmente, en la tercera etapa, la energía láser continua en el microagujero y la boca del microagujero para inducir una gran cantidad de plasma, estos plasmas producen un fuerte efecto de protección en el láser, por un lado, evitan que la radiación láser entre en el agujero. por otro lado, evitar la descarga de gas y material líquido en el agujero.

02 Efecto de fuerza

El proceso de eliminación del material con láser, el campo de temperatura por el cambio de temperatura del material y produce un campo de estrés térmico más intenso, la eliminación del material jugó un papel crucial en el material con láser, la gasificación calentada del material en la superficie formará una temperatura alta y una presión alta. El grupo de vapor y el material fundido en el baño fundido producen una presión de retroceso, lo que hace que el material en el baño fundido a lo largo del borde de los poros.

03 efecto ojo de cerradura

El láser actúa sobre el material, el material cambia de fase y se vaporiza dentro del agujero. La presión de retroceso expulsó el material derretido, creando pequeños agujeros. A través del análisis de la fuerza dentro del agujero, el requisito previo para la formación del agujero es que la presión generada por el material de gasificación en el fondo del agujero debe ser igual a la fuerza resultante de la tensión superficial, la presión hidrostática y la resistencia al flujo. .

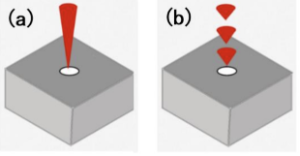

3. Cuatro métodos de perforación con láser

En las formas comúnmente utilizadas en la perforación con láser, de acuerdo con el modo de escaneo de la trayectoria del láser, se divide en dos tipos, uno es el punzonado, es decir, la pieza de trabajo en el proceso de punzonado y el movimiento del cabezal del láser, encuentra el enfoque del láser después de la superficie del material procesado, a través de constantemente. Energía de pulso de eliminación de material de punzón microporoso, principalmente punzonado de un solo pulso y punzonado de múltiples pulsos en dos categorías.

El punzonado de un solo pulso significa que cada microagujero se procesa mediante un solo pulso, el punzonado de múltiples pulsos también se conoce como punzonado de percusión, lo que significa que cada microagujero está hecho de múltiples pulsos de procesamiento superpuestos, cada pulso eliminará parte del material en la superficie procesada. , de modo que el agujero se profundice gradualmente hasta que el microagujero sea totalmente transparente.

perforador aburrido

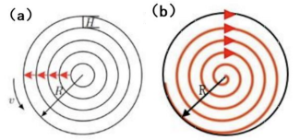

El otro es el método de punzonado de corte rotativo, es decir, la misma pieza de trabajo se fija, la ruta en el software CAD, de modo que el láser de acuerdo con una determinada ruta escanea para eliminar el material, comúnmente utilizado incluyendo punzonado con escaneo de anillo y escaneo en espiral. puñetazos.

El punzonado de escaneo circular se refiere a un punzonado de escaneo concéntrico múltiple, y el punzonado de escaneo en espiral se refiere a que la ruta de escaneo láser tiene la forma de la línea en espiral. El proceso de procesamiento específico consiste en agregar el movimiento de avance de la dirección del radio sobre la base de la trayectoria de escaneo circular, como se muestra en la siguiente figura.

punzonado con escaneo en espiral

Comparar:

(1) El punzonado por impacto tiene menos tiempo de procesamiento que el punzonado rotativo, por lo que tiene mayor eficiencia. El menor tiempo de procesamiento representa un menor aporte de calor y, por tanto, una mala calidad de los microporos. En términos relativos, el método de rotación utiliza software CAD para planificar la ruta de escaneo y tiene mayor flexibilidad. Al mismo tiempo, el punto mínimo permite aprovechar al máximo la eficiencia del láser, y no sólo se mejora enormemente el redondeo del microagujero, sino que también se puede realizar el procesamiento de agujeros cuadrados, triangulares, poligonales y de otras formas especiales.

(2) En el método de corte giratorio, el láser utilizado para el escaneo y punzonado giratorio anular suele ser un láser de nanosegundos o milisegundos, en el que el haz se escanea a través de la rotación de una determinada trayectoria del prisma óptico. Del experimento se puede ver que, en comparación con el método de impacto, la pared del orificio y el redondeo del orificio mejoran significativamente. El proceso de corte rotativo tiene una mejor oportunidad de descargar el material fundido dentro del orificio, por lo que la conicidad también mejora considerablemente. La calidad del orificio es alta y la eficiencia se reduce ligeramente, pero aún así satisface las necesidades de una producción rápida en masa. Por lo tanto, el punzonado con escaneo de anillo es adecuado para la producción industrial y la producción en masa de microporos con requisitos de alta calidad.

(3) El procesamiento de escaneo en espiral se basa en la rotación del procesamiento de corte, agregando el punto de luz que se mueve gradualmente hacia el centro anular, para realizar el procesamiento de escaneo de la trayectoria en espiral. Según los resultados experimentales, se encuentra que la precisión, el grado del cilindro, la conicidad y otras calidades de los microporos no han mejorado significativamente. Al mismo tiempo, debido a la adición gradual del movimiento puntual, el proceso se vuelve más complejo y la eficiencia se reduce. Por lo tanto, la perforación con barrido en espiral no es adecuada para la producción en masa en la industria.

4. Indicadores clave de la tecnología de punzonado.

Después de la perforación con láser, es necesario evaluar la calidad del procesamiento de agujeros pequeños utilizando varios indicadores cuantitativos. Los indicadores comunes incluyen el tamaño y la morfología de los agujeros. En términos del tamaño del orificio, hay dos aspectos principales a considerar: el tamaño de la apertura y la redondez verdadera que se pueden medir directamente, y la conicidad del orificio que se puede medir indirectamente. En términos de morfología del agujero, se consideran principalmente la morfología de la superficie y la pared lateral.

01 tamaño del agujero

(1) El tamaño del diámetro del agujero

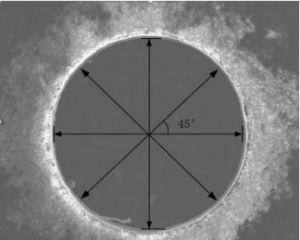

El tamaño de poro de un agujero pequeño es uno de los parámetros más básicos para caracterizar su capacidad de procesamiento y precisión. Dado que la forma de los orificios pequeños en el procesamiento real es principalmente una elipse en lugar de un círculo perfecto, el promedio del diámetro más grande y más pequeño de la elipse se usa generalmente para representar el diámetro de los orificios pequeños. El método de medición se muestra en la figura. Al medir los diámetros de entrada y salida, se toman los diámetros d 1 a d 4 en las cuatro direcciones, y el ángulo de los dos diámetros adyacentes es 45, y luego se calcula el valor promedio.

Medición del tamaño del agujero

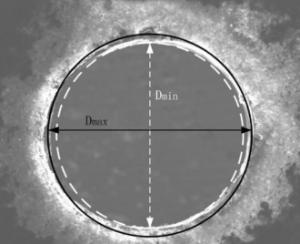

(2) redondez

La redondez se caracteriza por el desplazamiento radial de su perfil real con respecto al círculo ideal. Es decir, representa la diferencia entre el radio máximo y mínimo entre el contorno real y el círculo perfecto teórico bajo el mismo centro. Esta diferencia a menudo se denomina "excentricidad", la distancia entre el eje largo y el eje corto dividida por la proporción del promedio de los dos.

Radio máximo y mínimo

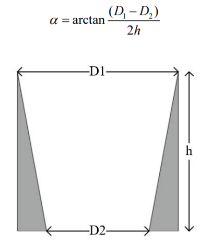

(3) cono

La consistencia de las aberturas de entrada y salida del orificio pasante puede reflejarse en el tamaño del cono. Al calcular la conicidad, debemos usar la siguiente fórmula, donde D1 indica el diámetro de entrada, D2 indica el diámetro de salida y h es la profundidad del orificio, que es el espesor del material.

02 La forma del agujero

Al evaluar la calidad del procesamiento, es necesario centrarse en la morfología del agujero, que incluye la morfología de la superficie y la morfología de la pared lateral del agujero. Utilice un sistema de microscopio digital y un microscopio electrónico de barrido (SEM) y otros equipos.

(1) Morfología de la superficie

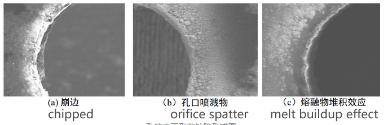

La observación de la morfología de la muestra tiene como objetivo estudiar principalmente si existen defectos obvios en el orificio, como borde de colapso, salpicaduras del orificio y acumulación de material fundido. Investigar la presencia de estos defectos y la gravedad de los defectos bajo diferentes parámetros de procesamiento es un paso importante para optimizar los parámetros de procesamiento.

Diagrama de forma de la morfología superficial del agujero.

(2) Morfología de la pared lateral

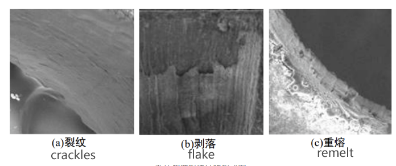

La observación de la morfología de la pared lateral del agujero es muy importante para evaluar la calidad del procesamiento láser. Por lo general, implica el uso de una máquina cortadora u otro dispositivo para dividir la pieza de trabajo a lo largo de la abertura para garantizar una observación visual clara, centrándose en la presencia de grietas, descamación y refundición. La presencia de estos defectos puede afectar el rendimiento y la confiabilidad de los artefactos. Al observar e identificar estos defectos, puede ayudar al procesador a mejorar los parámetros de procesamiento del láser, optimizar la calidad del procesamiento y mejorar la confiabilidad y vida útil de los artefactos.

Morfología de la pared lateral del diagrama de forma de defecto del agujero.

Este artículo está reimpreso de https://www.360powder.com/info_details/index/11161.html

Por qué necesita nuestros servicios, sabe que está obteniendo profesionales altamente calificados que tienen la experiencia y los conocimientos para asegurarse de que su proyecto se realice correctamente y funcione.

si desea una consulta gratuita, comience bg completando el formulario:

Reciba información de ventas, noticias y actualizaciones en su bandeja de entrada.

闽ICP备19012761号-1

闽ICP备19012761号-1