Por qué necesita nuestros servicios, sabe que está obteniendo profesionales altamente calificados que tienen la experiencia y los conocimientos para asegurarse de que su proyecto se realice correctamente y funcione.

Hoy, sin duda, se acerca la era de la tecnología de la información. El rápido desarrollo de la industria microelectrónica ha hecho de la cerámica de nitruro de aluminio un éxito instantáneo en la producción de circuitos integrados de gran escala. Y están atrayendo la atención como sustratos cerámicos y materiales de embalaje altamente conductores térmicamente.

La conductividad térmica del AlN es actualmente la cerámica Al2O3 más utilizada hasta siete veces, mientras que la baja constante dieléctrica, con la alúmina rivaliza con las excelentes propiedades eléctricas, alta resistencia, baja densidad y no tóxica. Pero hay ganancias y pérdidas, el sustrato actual de nitruro de aluminio se enfrenta a un dilema mayor, que es el costo que afecta en cierta medida la promoción de su aplicación.

Entonces, ¿de dónde vienen estos costos? Como se mencionó, el AlN tiene una excelente conductividad térmica, pero debido a impurezas y defectos en la cerámica, la conductividad térmica del producto está lejos del valor teórico.

Por lo tanto, para acercarse lo más posible a la conductividad térmica teórica y resaltar las ventajas del propio AlN, los fabricantes deben tener cuidado en la preparación para evitar deficiencias obvias de rendimiento. Cada proceso de excelencia, por lo que viene el alto costo.

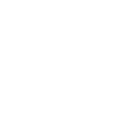

Preparación de polvo de AlN.

Como materia prima para la preparación de los productos cerámicos finales, la pureza, el tamaño de las partículas, el contenido de oxígeno y otras impurezas tienen un impacto importante en la conductividad térmica, el proceso de sinterización y conformación. Y son la piedra angular del excelente desempeño de los productos finales.

Existen varios métodos de síntesis de polvos de AlN de la siguiente manera:

① Método de nitruración directa: en una atmósfera de nitrógeno a alta temperatura, el polvo de aluminio se combina químicamente directamente con nitrógeno para producir polvo de nitruro de aluminio, y la temperatura de reacción generalmente está en el rango de 800 ℃ ~ 1200 ℃.

② Método de reducción térmica de carbono: la mezcla de polvo de Al2O3 y polvo de carbono a alta temperatura (1400 ℃ ~ 1800 ℃) en el flujo de la reacción de nitruración de reducción de gas nitrógeno para producir polvo de AlN.

③ Método de síntesis de alta temperatura de autopropagación: es la nitruración directa del polvo de aluminio, aprovechando al máximo las características de la nitruración directa del polvo de aluminio como una fuerte reacción exotérmica, el polvo de aluminio en el punto de nitrógeno luego, el uso de Alto calor de reacción química entre el aluminio y el nitrógeno para mantener la reacción por sí sola, la síntesis de AlN.

④Método químico de deposición de vapor: uso de compuestos volátiles de aluminio y reacción de gas nitrógeno o amoníaco, precipitación de la fase gaseosa del polvo de nitruro de aluminio. Según la elección de la fuente de aluminio, se divide en método de deposición química de vapor orgánico e inorgánico.

| Método | Ventaja | Desventaja |

| Método de nitruración directa | Fuerte reacción exotérmica, fácil autosinterización, proceso simple, adecuado para producción en masa. | Controlado por difusión gas-sólido, requiere alta temperatura y largo tiempo de reacción, mala estabilidad de calidad y dificultad para sintetizar productos de grano fino de alta pureza. |

| Método de reducción térmica de carbono. | Polvo sintético de alta pureza, rendimiento estable, tamaño de polvo fino y uniforme, prepara polvo de alta calidad | Sensible a las condiciones del proceso, alta temperatura de reacción, largo tiempo de síntesis, necesidad de descarburación secundaria, alto costo |

| Método de deposición química de vapor | Proceso confiable, fácil de realizar la continuidad del proceso, obtener polvo a nanoescala de alta pureza | Baja eficiencia de producción |

| Método de síntesis autopropagante a alta temperatura. | Velocidad de reacción rápida, tiempo de síntesis corto, proceso simple, bajo costo, alta eficiencia de producción y alta actividad del polvo producido | El proceso de reacción es difícil de controlar, lo que dificulta la preparación de polvo de alta calidad. |

| Método de craqueo de sal orgánica | Producción continua, alta pureza del polvo preparado, ultrafino. | Alto costo de las materias primas. |

| Método de síntesis química del plasma. | Tamaño de partícula pequeño, alta actividad y buen rendimiento del proceso del polvo preparado. | Equipos complejos y de menor pureza |

Obviamente, el proceso requerido para obtener alta pureza, tamaño de partícula fino y distribución estrecha del tamaño de partícula del polvo de AlN es costoso, o el proceso de preparación es complicado, la eficiencia de producción es baja o el equipo requiere altas condiciones, y la consecuencia de esta serie de dificultades es el alto precio del polvo de nitruro de aluminio de calidad.

Formación de AlN

Existen varios procesos de moldeo para el polvo de AlN, y se pueden aplicar los procesos de moldeo tradicionales, como el moldeo, el prensado en caliente y el prensado isostático. Entre ellos, el prensado en caliente y el prensado isostático son adecuados para la preparación de materiales cerámicos de nitruro de aluminio a granel de alto rendimiento, pero el alto costo y la baja eficiencia de producción no pueden satisfacer la creciente demanda de sustrato cerámico de nitruro de aluminio en la industria electrónica. Para resolver este problema, recientemente se utiliza el método de fundición en flujo para formar sustratos cerámicos de nitruro de aluminio. El método de fundición también se ha convertido en el principal proceso de moldeo de cerámicas de nitruro de aluminio en la industria electrónica.

Además, debido a la fuerte hidrofilicidad del polvo de AlN, para reducir la oxidación, se debe evitar en la medida de lo posible el contacto con el agua durante el proceso de moldeo, lo que significa que las piezas cerámicas de nitruro de aluminio deben prepararse utilizando una suspensión orgánica. Pero dado que el disolvente orgánico utilizado tiene una fuerte volatilidad, provocará efectos adversos en el medio ambiente y el cuerpo humano. O mejorar la resistencia de la superficie a la hidrólisis del polvo de AlN, como la formación de envolturas de recubrimiento en la superficie de AlN con ayuda de sustancias orgánicas hidrófobas e hidrófilas, o el tratamiento térmico en una determinada atmósfera de presión parcial de oxígeno para formar una capa densa de óxido de aluminio en su superficie, etc.

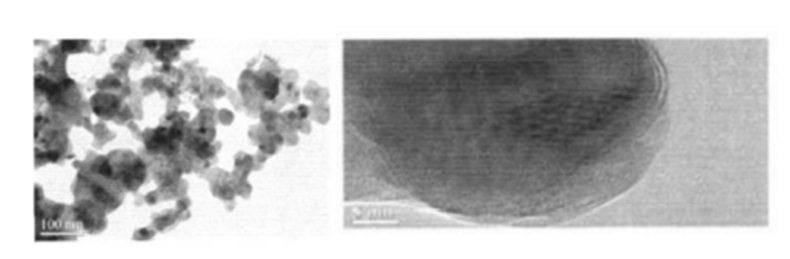

Sinterización de AlN

El proceso de sinterización de nitruro de aluminio es relativamente duro, la temperatura de sinterización o prensado en caliente suele ser de hasta 1800 ℃ o más, tanto para lograr una sinterización densa, reducir el contenido de impurezas y la fase límite del grano, como también para simplificar el proceso y reducir costos. Clave del proceso de sinterización de cerámica AlN: Primero, elija el proceso de sinterización y la atmósfera adecuados. En segundo lugar, elija los aditivos de sinterización adecuados.

1.Proceso de sinterización

El proceso de sinterización de sustratos de AlN es muy difícil debido a su pequeño coeficiente de autodifusión.

① Sinterización por presión en caliente: La sinterización de cerámicas bajo una cierta presión puede realizar la sinterización por calentamiento y el conformado presurizado al mismo tiempo, de modo que se pueden obtener granos finos, alta densidad relativa y buenas propiedades mecánicas de la cerámica.

② Sinterización sin presión: el proceso de sinterización es simple, el rango de temperatura general de la cerámica de nitruro de aluminio de sinterización a presión atmosférica es de 1600-2000 ℃. El aumento apropiado de la temperatura de sinterización y la extensión del tiempo de retención pueden mejorar la densidad de las cerámicas de nitruro de aluminio, pero la resistencia es relativamente baja.

③ Sinterización por microondas: la sinterización por microondas también es un método de sinterización rápida, que utiliza la interacción entre las microondas y el medio para producir pérdida dieléctrica y el calentamiento general del método de sinterización en blanco.

④ Sinterización por plasma de descarga: incorpora activación por plasma, prensado en caliente, calentamiento por resistencia y otras tecnologías. Tiene las características de velocidad de sinterización rápida y tamaño de grano uniforme, pero el costo del equipo es alto y el tamaño de la pieza procesada es limitado.

⑤ Sinterización de autopropagación: las cerámicas densas de AlN se preparan directamente mediante una reacción de síntesis de autopropagación a alta temperatura bajo gas nitrógeno a presión ultra alta. Sin embargo, es difícil obtener cerámicas densas de AlN debido a la reacción de combustión a alta temperatura en la que el Al de la materia prima se funde fácilmente y evita que el nitrógeno penetre en la pieza en bruto.

Entre los cinco procesos de sinterización anteriores, la sinterización por prensado en caliente es el proceso principal para preparar cerámicas de AlN densificadas de alta conductividad térmica. Sin embargo, es un proceso más complejo con altos requisitos de equipo y baja eficiencia de producción, por lo que el costo naturalmente aumenta.

2. Atmósfera de sinterización

Actualmente, existen tres atmósferas de sinterización para las cerámicas de AlN: atmósfera neutra, atmósfera reductora y atmósfera débilmente reductora. La atmósfera neutra utiliza el N2 de uso común, la atmósfera reductora utiliza CO y la atmósfera reductora débil utiliza H2.

En la atmósfera reductora, el tiempo de sinterización y el tiempo de retención de las cerámicas de AlN no deben ser demasiado largos y la temperatura de sinterización no debe ser demasiado alta para evitar la reducción de AlN. En atmósfera neutra, la situación anterior no ocurre, por lo que generalmente se opta por sinterizar en nitrógeno para obtener un mayor rendimiento de la cerámica de AlN.

3. Se añaden aditivos de sinterización.

En el proceso de sinterización de sustrato cerámico de nitruro de aluminio, excepto que el proceso y la atmósfera afectan el rendimiento del producto, la elección de los aditivos de sinterización también es particularmente importante.

Los aditivos de sinterización de AlN son generalmente óxidos de metales alcalinos y óxidos de metales alcalinotérreos. Los aditivos de sinterización tienen dos funciones principales: por un lado, la formación de una fase de bajo punto de fusión, la sinterización en fase líquida, reducen la temperatura de sinterización y promueven la densificación de la pieza en bruto. . Por otro lado, la alta conductividad térmica es un desempeño importante de los sustratos de AlN. Debido a la existencia de diversos defectos como impurezas de oxígeno, la conductividad térmica es inferior al valor teórico, la adición de auxiliar de sinterización puede reaccionar con el oxígeno para completar la red y así mejorar la conductividad térmica.

Los auxiliares de sinterización utilizados para sinterizar cerámicas AlN son principalmente Y2O3、CaO、Yb2O3、Sm2O3、Li2O3、B2O3,C y f2、YF3、CaC2, etc. o sus mezclas. La elección de múltiples auxiliares de sinterización compuestos a menudo puede obtener un mejor efecto de sinterización que los auxiliares de sinterización únicos, lograr una sinterización de AlN a baja temperatura, reducir el consumo de energía y facilitar la producción continua. Para encontrar los aditivos de sinterización a baja temperatura adecuados, los fabricantes a menudo necesitan invertir mucho tiempo y esfuerzo en investigación y desarrollo, por lo que esta parte también se reflejará en el precio del sustrato de AlN.

Este artículo está reimpreso de 360powder.com.

Por qué necesita nuestros servicios, sabe que está obteniendo profesionales altamente calificados que tienen la experiencia y los conocimientos para asegurarse de que su proyecto se realice correctamente y funcione.

si desea una consulta gratuita, comience bg completando el formulario:

Reciba información de ventas, noticias y actualizaciones en su bandeja de entrada.

闽ICP备19012761号-1

闽ICP备19012761号-1